As klant fan Hongyang Feed Machinery hawwe wy de kaaipunten foar deistich gebrûk en ûnderhâld fan 'e ringfoarm foar jo gearstald.

1.Gebrûk fan nije ring dies

De nije ring die moat wurde foarsjoen fan in nije roller shell: it juste brûken fan de druk roller is ien fan de meast krityske faktoaren dy't beynfloedzje it brûken fan de ring die. Yn ús lange-termyn produksje en tsjinst, wy hawwe fûn dat in protte ring dies hawwe uneven wurkje oerflakken, lege gat opbringst, redusearre produksje kapasiteit, en nije ring dies kinne net produsearje materialen. De measte redenen binne fanwege net-standert gebrûk fan drukken.

It karakteristyk fan de nije ring die is dat it wurk oerflak is flak, mar de glêdens fan de each gatten en de gids haven net foldogge oan de normale easken foar granulation. It each gatten fan de nije ring die hawwe in relatyf hege wjerstân en wriuwing krêft op it materiaal (benammen foar lytse diafragma ring dies), wylst de âlde shell wurdt slim droegen oan beide úteinen, en it materiaal is gefoelich foar in glide yn 'e druk ferminderjen Groove út' e droegen dielen fan 'e roller shell, resultearret yn earme of gjin ûntslach út it each gatten oan beide kanten. Dêrom is it nedich dat de nije ring die moat wurde foarsjoen fan in nije roller shell foar gebrûk. Soargje derfoar dat it stypjende gebrûk duorret foar mear as 100 oeren, en soargje derfoar dat it wurk oerflak fan 'e nije ring die wurdt gelijkmatig komprimearre, en dat it each gat opbringst en polishing rate foldogge oan de easken. Allinne dan kin de bêste prestaasje fan 'e ring die wurde berikt. It prinsipe fan it brûken fan druk rollers foar ring dies is dat elke ring die moat wurde foarsjoen fan in aparte set fan druk rollers oan it begjin fan gebrûk, en deselde set fan roller shells kin net brûkt wurde mei oare ring dies yn rige.

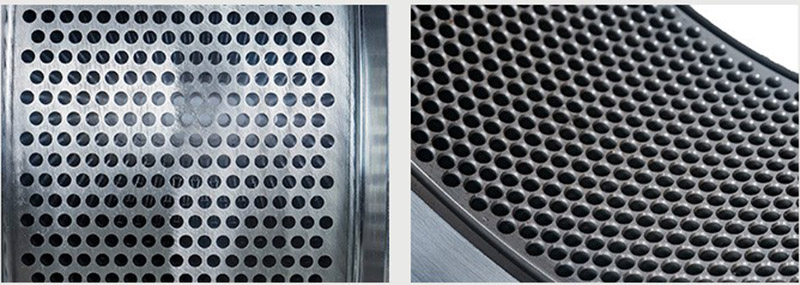

2.Nije ring die grûn grinding

Foar it ferlitten fan it fabryk, de die gat fan 'e ring die is gepolijst mei in cutter, mar syn mikro nivo hat noch net berikt de spegel oerflak glêdens standert. Dêrneist bliuwe der spesjale stoffen oer by de waarmtebehanneling, lykas oksidelagen. Dêrom, by it brûken fan it die gat moat wurde gemalen mei poeder oalje en fyn sân.

Nim it poeder (fet rysbran is it bêste) om de fochtynhâld oan te jaan. Foegje sawat 4% wetter ta, en foegje dan in passende hoemannichte oalje ta om evenredich te reitsjen. Grab it materiaal yn in bal mei de hân, en it is maklik te fersprieden maklik (wat wieter as stoom quenched materialen yn normale produksje). Earst, spoel de ring die mei de mingde materialen foar likernôch trije minuten. As de porositeit wurdt waarnommen om boppe 98% te wêzen, kin fyn sân wurde tafoege foar spoelen en slypjen. It totale bedrach fan fyn sân tafoege is ien fyfde of ien-fjirde fan it oalje materiaal, en it moat wurde tafoege 4-5 kear of mear. Elke kear dat fyn sân wurdt tafoege, is it nedich om de feroaringen yn 'e hoststream te observearjen. De stroom moat net mear as 70% fan 'e standertstream wêze. Allinnich as de normale ûntlaadstroom stabyl is, kin fyn sân tafoege wurde. Observearje de ûntslachsituaasje. As it materiaal net heul droech is en der reek is, moat it feroarsake wurde troch de hege temperatuer fan it materiaal. Lit it materiaal ôfkuolje foardat it spoelen wurdt. As it materiaal tige droech wurdt en de trilling fan 'e pelletmasine gâns ferheget by it spoelen, dan moat wat fet op passende manier tafoege wurde om te foarkommen dat it diegat blokkearret of de feiligenspin fan' e pelletmasine brekke. Foegje fyn sân ta en grind foar 20-30 minuten, brûk dan oalje om it materiaal mei fyn sân út 'e diegat te extrudearjen, wêrtroch't de oalje it diegat folje kin. Kontrolearje dat it gat taryf is boppe 98% en skjinmeitsje de masine. Troch de maklike fergrutting fan 'e gat tusken de drukrollen yn' e spoelproses fan 'e ringstjerre, is it ek nedich om de gat tusken de drukrollen ien kear te kontrolearjen en oan te passen, om te soargjen foar glêde produksje nei it starten en iten.

3.Blokkearjende ring die behanneling:

① Feed is blokkearre yn it diesgat. As it in grutte diafragma is (D2.5mm of boppe), kin it trochboarre wurde mei in drill bit of útstutsen mei in semint stielen spiker. Tink derom dat de drill bit of stielen nagel brûkt moat wêze minder as 0.2mm fan de effektive gat;

② As de poargrutte fan 'e blokkearre ringdie minder is as D2.5mm, is it lestich om troch te brekken mei in pistoalboar of stielen spiker, en de boar of stielen spiker is blokkearre yn' e diegat en kin net úthelle wurde: de ringdie kin wurde kocht yn oalje, oalje of dierlike of plantaardige oalje kin brûkt wurde, en de oalje kin wurde ferwaarme op hege temperatuer fan 'e koalstof foar it produsearjen fan' e koalstof fan 'e stjer. extrusion. Operaasjemetoade: Plak de ring die yn in izeren emmer, foegje motoroalje of dierlike en plantaardige oalje ta, en it oalje-oerflak moat de ringdie ûnderdompelje. De oaljeemmer moat 0,5 m heger wêze as it oaljeflak (leafst mei in deksel) om foar te kommen dat oalje nei it opwaarmjen oerstreamt, wêrtroch ûngemakken feroarsaakje. Nei't alles klear is, ferwaarmje it oer in lyts fjoer en kontrolearje de temperatuer foar 6-10 oeren nei it sieden. Feed mei hege proteïne nimt 8-10 oeren;

③ Nim it net fuort nei it koken út, om't de temperatuer fan 'e ringstjer op dit stuit heech is, wat de feed yn' e stjergat droeget en ferhurde, wat net befoarderlik is foar extrusion. It moat wurde kuolle tegearre mei oalje foar likernôch twa oeren, dan nommen út en ynstallearre, en dan it dieltsje materiaal mingd mei oalje moat wurde brûkt om te spoelen de ring die. Oan it begjin fan it spoelen moat in lyts bedrach fan materiaal wurde fiede, en de ûntladingssituaasje, de stroom fan 'e pelletmasine en de trilling fan' e masine moatte wurde waarnommen. It fiedjen moat net te fluch wêze om foar te kommen dat de ringstjert troch te folle druk of de feiligenspin fan 'e pelletmasine brekt. It spoeljen fan de ring die oant de porositeit 98% berikt.

Post tiid: Sep-18-2023